Karórák górcső alatt: PVD vs. DLC, a köztük lévő különbségek, előnyeik és felhasználásuk

Szerző: Michal Pindura Hozzászólások: 0 Létrehozva: 2012.11.07

Rég elmúltak azok az idők, amikor, eltekintve a zománcozástól és más kézműves díszítési technikáktól, az óra színét csak a tok, a szíj vagy a kerület anyagának természetes színe határozta meg. Mai szempontból megmosolyogtat Ferdinand Alexander Porsche pionír kezdeményezése is, aki 1972-ben fekete színnel fújta be a Chronograph 1 modell tokját, ami, ahogy azt jól sejti, egy napi szinten használt tárgynál nem volt túl tartós megoldás. De a hetvenes évektől a tudomány fejlődése néhány többé-kevésbé elterjedt felületkezelési módszert hozott magával. Ezek közül a modern karórákban leggyakrabban kettő kerül felhasználásra, amelyek olyan semmit mondó rövidítések mögött rejtőzködnek, mint a PVD és a DLC.

Még mielőtt többet árulunk el a jelentőségükről és applikációjuk folyamatáról, tegyük helyére a dolgokat. A PVD-nél és a DLC-nél ugyanis nem lehet két diametrálisan különböző folyamatról beszélni, mivel a PVD, tehát a fizikai gőzfázisú leválasztás magába foglalja a DLC módszert is. Más szóval, a DLC valójában csak a leválasztás sok változatának egyike, ahol a fém helyett mikrokristályos szénnel vonják be az alapanyagot.

A PVD és a DLC közötti valódi különbséget az általános felhasználó szempontjából az ár képzi. A pénz szempontja nem kerülte el a fizikai felületkezelést sem. Míg a PVD a karóra felületkezelésének már standard és széles körben elérhető módszere, az ellenállóbb és ebből logikusan a drágább DLC-vel túlnyomórészt a luxusgyártók modelljeiben találkozhatunk.

PVD – fizikai gőzfázisú leválasztás (Physical Vapor Deposition)

A PVD technológia a leggyakrabban használt módszer, amivel szert lehet tenni a kerámia, az üveg és a fém fényes fémbevonatára. Az utóbbi 50 évben az anyagok ülepedése és annak eredménye, a vékony rétegek, jelentős változáson mentek át. Befolyásoltak egy egész sor iparágat, beleértve az órásipart is, de a lehetőségek még ennek ellenére sincsenek teljesen feltérképezve és már egyaltalán nincsenek kimerítve.

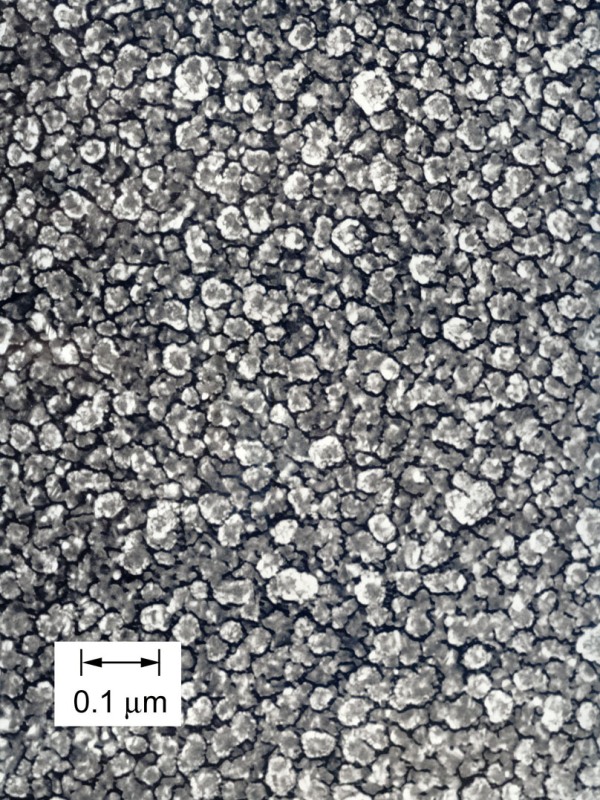

Vékony rétegeknek azokat a rétegeket tekintjük, amelyek vastagsága nanométerektől mikrométerekig terjed, az óráknál ez leggyakrabban 2 – 10 μm. Az utóbbi években nagy hangsúlyt fektetnek az anyagok tulajdonságainak sok szempontból való javítására. Elérésükhöz többek közt felhasználható a vékony rétegek létrehozása az anyagok felületén. A modern bevonatok területe fontos a kerámia anyagok felhasználásánál, amelyeket kiváló hő-, mechanikus- és elektromos tulajdonságok jellemzik, mint az alacsony súrlódási tényező, magas keménység, kopásállóság, magas hőmérsékletekkel szembeni ellenállóság (standard 550oC, de lehet 750oC és magasabb is), a korrózió- és savállóság. Ráadásul, a bőrrel való mindennapi érintkezésnél fontos azok megfelelő biokompatibilitása is.

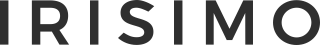

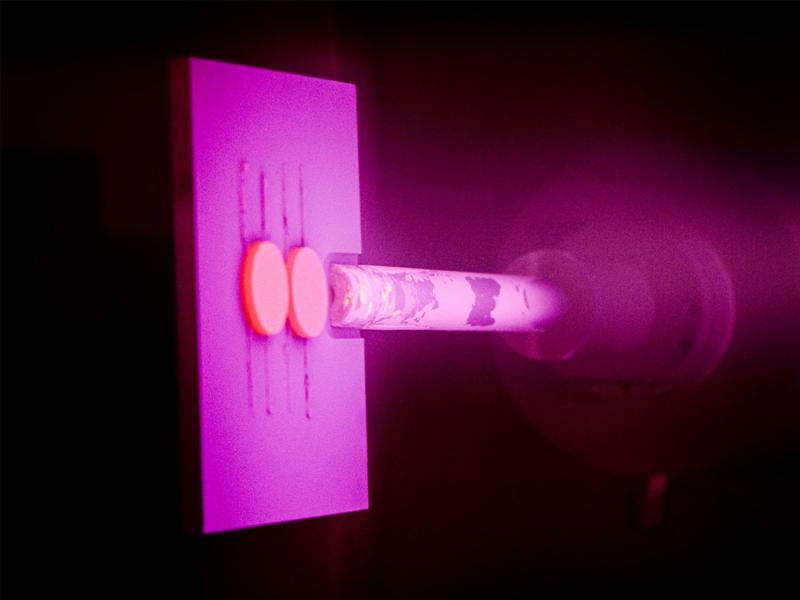

A PVD bevonatokat monorétegként vagy multirétegként, illetve az egyes rétegek közti kevésbé feltűnő átmenetekkel lehet elkészíteni. A PVD folyamatnál a bevonat a fém/kerámia tárcsáról való elpárologtatásával a tárcsa felületének ionokkal való bombázása következtében jön létre. Szinte az összes fém és kerámiaötvözet, amelyet vegyi úton nem lehet lebontani, bevonható ezzel a technológiával. A tárcsák cseréjével többrétegű bevonatokra lehet szert tenni.

A bevonatozás elvét a PVD berendezés sémája szemlélteti. Az anyagot párologtatják és ugyanakkor az elektródákból alkotott ívvel ionizálják is. A ionizált anyagot tovább gyorsítják a céltárgyhoz a rá helyezett negatív túlfeszültséggel. Az ionizált atomok az anyag felületének elérése után saját leválasztott réteget képeznek.

A PVD általi felületkezeléséhez leggyakrabban a következő vegyületeket használják:

TiN – titán-nitrid

TiCN – karbonitrid-titanium

TiAlN – titán-alumínium-nitrid

CrCN – karbonitrid-króm

ZrN – cirkónium-nitrid

CrN – króm-nitrid

WC – wolfram-karbid

Az órásiparban, az attraktív arany színének köszönhetően, gyakran használják az extrémen kemény kerámia anyagot, a titán-nitridet. Az alapra általában két rétegben kerül felvitelre, mivel az első kitölti a kisebb egyenletlenségeket, a másik pedig tökéletesen sima felületet biztosít. Az aranyszínű PVD órákra való applikálás tipikus vastagsága 10 μm, tehát a klasszikus, színtiszta arannyal való aranyozás vastagságának tízszerese, amelyhez képest sokszorosan ellenállóbb. Természetesen, a 2000 – 2500 HV keménységgel rendelkező TiN PVD sem teljesen ellenálló a karcolásokkal szemben.

Az utóbbi tíz évben a titán-nitrid néhány szélesebb körben használt változata került kifejlesztésre, mint például a TiCN, TiAlN. Az ezen anyagú bevonatok hasonló vagy gyakran magasabb keménységet, magasabb korrózióállóságot és főleg további színárnyalatokat kínálnak, a világosszürkétől, a szivárványos kékes-lilán keresztül egészen a feketéig. A wolfram-karbidot szintén a fekete szín jellemzi.

Az órák krómos felülete a króm-nitrid számlájára írható. A finom CrN bevonat a magas keménységéről (kétszer magasabb a koncepciós krómozással szemben), megfelelő oxidációállóságáról és alacsony súrlódási tényezőjéről ismert, tehát ideális a fém- ill. műanyag alapra való felvitelre. Az acetilén hozzáadásával a leválasztás folyamatából szürke egészen fekete karbonitrid-króm keletkezik.

DLC – gyémántszerű szénbevonat (Diamond Like Carbon)

A szén a bioszféra legfontosabb eleme és az összes élő organizmus alapköve. A természetben puha grafit és kemény kristálygyémánt formájában fordul elő. A gyémánt kiváló fizikális prediszpozíciói kimutatják a sok ipari területen való széles felhasználási körét. Az embereknek viszont a gyémántról azonnal az ékszerkereskedésben való felhasználása jut az eszükbe, ahol a gyémántot, mint gyűrűk, medálok vagy karórák díszeként használják. Az ilyen gyémántnak elegendően nagynak kell lennie, hogy látható legyen. Ellenkezőleg, az ipari felhasználáshoz elég csak néhány mikrométer vastag gyémántot készíteni, hogy felső takaró rétegként szolgáljon és biztosítsa a hosszú tartósságot.

A PVD-hez hasonló folyamattal szerzett gyémántszerű rétegek tulajdonságai hasonlóak a gyémánt tulajdonságaihoz, miközben a DLC mikrokristályai nagyobb területen és kisebb hőmérsékletnél képesek nőni. Ezek a rétegek a Mohs skála tizedik fokozatú keménységüknek, a vegyi inertségüknek, a magas elaszticitásuknak, az alacsony súrlódási koefficiensüknek köszönhetően elsősorban a mechanikában találták használhatóságukat, mint a szerszámok és a mechanikus részek bevonatai, amivel megvédik azokat a korrózióval és a kopással szemben. Az összes említett előny a DLC-t egy ideális jelölté teszi az órásiparban való felhasználáshoz. A DLC-vel kezelt karórák színe szürkés-fekete, többnyire matt a felületük és kiváló karcállósággal rendelkeznek.

Forrás: CES EduPack 2006, Granta Design Ltd., Cambridge, UK, kme.elf.stuba.sk, www.matnet.sav.sk, pvd.cz, www.rubig.com, wikipedia.org, forums.watchuseek.com, www.brycoat.com